استخراج ورق مس از کانه های سولفیدی دارای مراحل مختلفی است. کانههای ورق مس دار که از آن می توان رول مس تولید کرد، در طبقات مختلف قشر زمين بهصورت روباز و يا عمقي استخراج میشوند، در محل معدن جهت صرفه جويی در انرژی سوخت کورهها و صرفه جويی در عمل حمل ونقل و تهيه فلز مرغوبتر، پر عيار می گردند که اين عمل شامل خرد کردن، دسته بندی و جدا کردن می باشد.

کاميونهای بزرگ مواد کاني استخراج شده را بهطرف آسيابهاي بزرگ حمل کرده، مواد کانی ورق مس پس از خرد شدن اوليه توسط نوار نقاله به طرف کارخانهی تغليظ فرستاده می شوند در آنجا نيز مرحله ی دوم و سوم خردکردن صورت گرفته و سپس توسط غربالها تقسيمبندی می گردند.

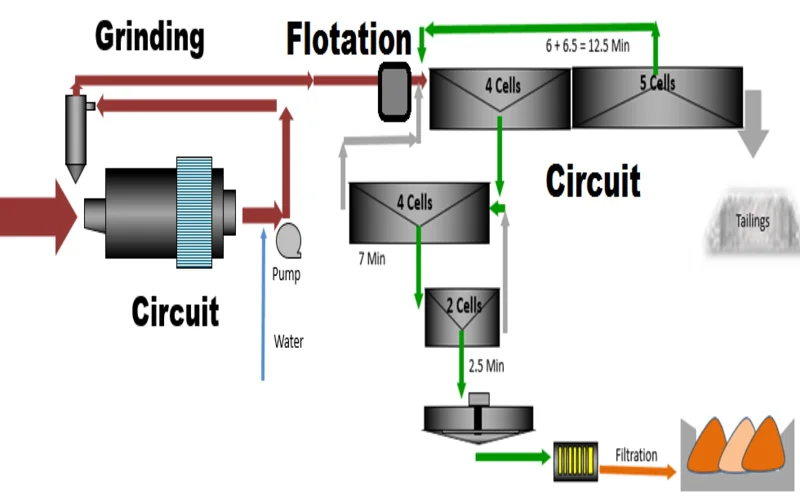

ورق مس و رول مس نرم شده پس از خروج از آسيابهاي گلولهای توسط دستگاههای جدا کننده، تقسيمبندی می شوند که در اين حالت بهصورت نرمه و با درصد وزني حدود 35-15% می باشند. اين مواد پس از افزودن معرفهای شيميايی لازم به طرف سلولهای فلوتاسيون جهت تهيهي کنسانترهی 32% مس و دورکردن مواد زائد فرستاده می شوند. کنسانترهی بدست آمده بهترتيب وارد دستگاه تقليل آب، فيلتر و بالاخره وارد خشککن استوآنهای می گردد تا خشک و آماده برای تشويه شود.

دانههای ريز خردشده بهطرف آسيابهای گلولهای انتقال می يابند و دانههای درشت غربالشده جهت خردشدن بيشتر، دوباره به آسياب مخروطی بازگردانده می شوند.

بهطور کلي مس از دو روش مهم استخراج می شود که شامل روش پيرومتالورژی (خشک) و روش هيدرومتالورژی (تر) می باشد.

در حدود 90% ورق مس توليد شده در دنيا که تبدیل به رول مس می شود از کانههاي سولفوری و از روش پيرومتالورژی حاصل می شود. روش هيدرومتالورژی براي استخراج رول مس از کانههای اکسيدی بهخصوص کربنات ها، سيليکاتها و سولفاتها و همچنين دورريز کارخانهها بکار می رود.

روشهای الکتروشيميايی نيز براي توليد رول مس خالص نهايی مورد استفاده قرار می گيرند که شامل تصفيهی الکتريکی آندها در حالت استخراج از روش پيرومتالورژی و استخراج الکتروليزی از محلول در روش هيدرومتالورژی می باشد.

برای کسب اطلاعات بیشتر در زمینه فلزات مقالات زیر را مطالعه کنید:

بازیافت آلیاژ مس و ۴ مرحله اصلی آن

بازار فلزات جهانی و ۴ تاثیر مثبت و منفی آن در اقتصاد جهانی

استخراج ورق مس از كانههای سولفیدی

تقريباً 90% كانهی ورق مس اوليهی دنيا به صورت كانههای سولفيدی است.

سولفيدها برای سهولت تحت عمليات هيدرومتالورژيكی قرار نميگيرند، زيرا بهراحتي حل نمی شوند. بنابراين قسمت اعظم استخراج ورق مس توسط روشهاي پيرومتالورژی يا آتشی با كانی پرعيار شدهی رول مس انجام می شود.

عمل استخراج شامل مراحل زير می باشد:

- پرعيار كردن به روش فلوتاسيون

- تشويه (مرحلهي اختياري)

- ذوب به صورت مات (در كورههاي دمشي، شعلهاي، الكتريكي يا تشعشي)

- مرحله تبديل به رول مس حفرهدار

محصول نهايي اين مراحل متوالي، ورق مس ناخالص حفرهدار است كه بايد قبل از ساخت و كاربرد، پالايش گرمايي (شعلهای) و الكتروليتی شود. مراحل ذکر شده در بالا به عنوان مراحل اصلی استخراج ورق مس محسوب می شوند.

پرعيار كردن به روش فلوتاسيون

كانههای رول مس كه امروزه استخراج می شوند، كمعيارتر از آن هستند كه مستقيماً ذوب شوند. گرمايش و ذوب مقدار عظيمی مواد زائد، نیازمند مقدار زیادی سوخت است. خوشبختانه، كانيهای رول مس موجود در سنگ معدن را می توان توسط روشهای فيزيكي پرعيار و به نحو اقتصادی ذوب كرد. موثرترين روش پرعيار كردن، فلوتاسيون است كه در آن كانی های رول مس به شيوهي انتخابی به حبابهای هوايی كه از ميان پالپ آبی حاصل از كانهی نرم شده بالا می آيند، متصل می شوند.

انتخابي بودن فلوتاسيون ناشی از بهكار بردن معرفهايی است كه كانی های رول مس را آبران می سازند، در حالی كه كانی های باطله آبگير باقی می مانند. كانی های شناور شده در كف پايداری در بالاي محفظه فلوتاسيون جمعآوری می شوند و به صورت كانه پرعيار شده درمی آيند.

كانی پرعيار شده ورق مس معمولا حاوي30- 20% ورق مس است. خردكردن و نرمكردن كانه به ذرات ريز، پيش از عمل فلوتاسيون الزامي است و كاربرد فلوتاسيون باعث تغيير شيوهی ذوب از كورهی دمشی به كورههايی از نوع اجاقي می شود، چرا كه بار كورهی قبلی فقط بايد مواد تكهای باشد. امیدواریم با مطالعه این مقاله اطلاعات کاملی در مورد استخراج ورق مس کسب کرده باشید.

عمل استخراج ورق مس شامل چه مراحلی است؟

1- پرعيار كردن به روش فلوتاسيون

2- تشويه (مرحلهي اختياري)

3- ذوب به صورت مات (در كورههاي دمشي، شعلهاي، الكتريكي يا تشعشي)

4- مرحله تبديل به رول مس حفرهدار.

روش های استخراج ورق مس چیست؟

بهطور کلي مس از دو روش مهم استخراج ميشود که شامل روش پيرومتالورژي (خشک) و روش هيدرومتالورژي (تر) ميباشد.

ورق مس از چه ماده ی اولیه ای تهیه شده است؟

در حدود 90% ورق مس توليد شده در دنيا که تبدیل به رول مس می شود از کانههاي سولفوري و از روش پيرومتالورژي حاصل ميشود و روش هيدرومتالورژي براي استخراج ورق مس از کانههاي اکسيدي بهخصوص کربناتها، سيليکاتها و سولفاتها و همچنين دورريز کارخانهها بکار ميرود.

چگونه ورق مس تهیه کنیم؟

برای تهیه ی ورق مس میتوانید به سایت های معتبر مثل بازار فلز مراجعه کنید.