کاتد مس چیست؟ کاتد مس به عنوان یکی از مواد مهم در صنعت مس شناخته میشود. کاتد مس به برگههای تخت و نازک از مس خالص میگویند که به عنوان یک منبع اصلی در تولید سیم مسی، مفتول مسی و سایر محصولات مسی به کار میروند. کاتد مس، یکی از کاتدهای پرکاربرد در سلولهای الکتروشیمیایی است و به عنوان یک الکترود منفی عمل میکند. همچنین از کاتدهای مس در بازار فلزات و خرید و فروش مس نیز استفاده میشود.مس کاتد یکی از محصولات تولید شده از عنصر مس است که با توجه به درصد خلوص بالای آن، خواص و کاربردهای بسیار گستردهای دارد.

در ادامه این مقاله همراه ما باشید تا علاوه بر معرفی مس کاتد، موارد مصرف مس کاتد، کاربردهای و خواص آن را نیز مورد بررسی قرار دهیم.

جهت خرید و کسب اطلاعات بیشتر از قیمت روز ورق مس، صفحه ارت مس و رول مس

با کارشناسان ما در فروشگاه بازار فلز تماس بگیرید.

کاتد مس چیست؟

مس کاتد یکی از حالات فلز مس است که به عنوان کاتد در سلولهای الکترولیتی استفاده میشود؛ کاتد مس در سلولهای الکترولیتی، جریان الکتریکی را از آن خارج میکند. این فلز همان مس با بالاترین درصد خلوص (حدود 99 درصد) محسوب میشود.

مس یک فلز رسانا است و به دلیل خواص الکتریکی و حرارتی خوب خود، بسیار مناسب برای استفاده در سلولهای الکترولیتی است. کاتد مس با نام مس الکترولیتی نیز شناخته می شود.

از کاتدهای مس به عنوان مواد خام اولیه برای تولید محصولاتی از جنس مس با درصد خلوص بالا و آلیاژهای آن استفاده میشود.

موارد مصرف کاتد مس در مقایسه با سایر فلزات

خود فلز مس از نظر میزان کاربرد، بعد از آهن و آلومینیوم در جایگاه سومین فلز پرکاربرد صنعتی قرار دارد. کاتد آن نیز جزئی از زیرمجموعههای ورق مس و آلیاژهای آن محسوب میشود و بخشی از کاربرد آن به دلیل ویژگیهای فلز مس است که عبارتند از:

- مس دارای رسانایی الکتریکی و گرمائی بالایی است

- در برابر خوردگی مقاوم است

- ضدزنگ است

- کاملاً نرم و قابل انعطاف است

در میان فلزات خالص، فقط نقره خاصیت رسانایی الکتریسیته بیشتری نسبت به مس دارد. به دلیل خاصیت بیشتر رسانایی مس نسبت به آلومینیوم، در تولید آی سی ها استفاده از مس به جای آلومینیوم رو به افزایش است. ویژگی جالب دیگر مس رنگ آن است که بعد از طلا ، تنها فلزی است که رنگش خاکستری نیست.

اهمیت استفاده از کاتد مس از گذشته تا حال

مس در طبیعت بهصورت سنگ معدن و فلز یافت میشود. احتمالاً مقاوم بودن و انعطاف پذیر بودن مس کاتد بطور همزمان باعث شده نظر انسانهایی را که حدود ده هزار سال پیش زندگی میکردند به خود جلب کند. بدین ترتیب تبدیل به اولین فلزی بشود که توسط انسان کشف و مورد استفاده قرار گرفت.

جهت خرید و کسب اطلاعات بیشتر از قیمت روز ورق مس، صفحه ارت مس و رول مس

با کارشناسان ما در فروشگاه بازار فلز تماس بگیرید.

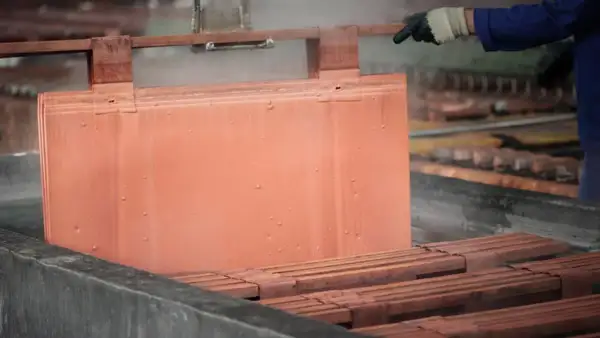

فرآیند تولید کاتد مس و 5 مرحله اصلی آن

فرایند تولید کاتد مس به صورت کلی شامل چند مرحله است. در اینجا به صورت خلاصه به مراحل اصلی تهیه مس کاتد اشاره کردهایم:

- استخراج مس: ابتدا مس از معدن استخراج میشود. این فرایند شامل مراحل مختلفی مانند حفاری، بارگیری، خرد کردن سنگ معدن و استخراج مس از سنگ معدن است.

- آمادهسازی مواد: مس استخراج شده به صورت قطعات کوچکتر خرد میشود و به مرحله بعدی منتقل میشود. در این مرحله، مواد دیگری مانند سنگ آهن و کربن نیز به مس اضافه میشوند تا خواص مکانیکی و الکتریکی آن بهبود یابد.

- ذوب مس: مواد آمادهشده در یک کوره ذوب قرار میگیرند. در این مرحله، مس و مواد دیگر با هم ذوب میشوند و به صورت یک جریان مذاب به مرحله بعدی منتقل میشوند.

- ریختهگری: در این مرحله، مس ذوب شده در قالبهایی با شکل و اندازه مشخص ریخته میشود. این قالبها به عنوان کاتد مس شناخته میشوند.

- خنککاری و تمیزکاری: پس از ریختهگری، کاتدهای مس خنک میشوند و از قالبها خارج میشوند. سپس با استفاده از فرآیندهای تمیزکاری مانند شستشو و حذف آلودگیها، کاتدهای مس آماده استفاده میشوند.

این فرایند تولید به صورت خلاصه توضیح داده شد و ممکن است در عمل به تفاوتها و جزئیات بیشتری نیاز باشد.

ورق کاتدی مس توسط تولید کنندگان کاتد مس، در ابعاد مختلف 0/5 تا 1 مترمربع و ضخامت 3 تا 20 میلی متر تولید می شوند.

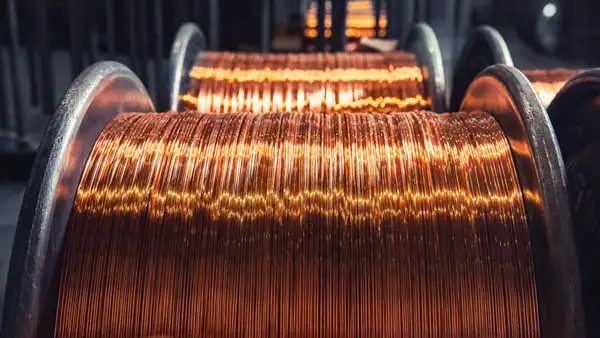

کاتدهای مس ورودی اصلی مواد اولیه برای تولید میله مسی در صنعت سیم و کابل هستند. فلز مس نیز در تولید آلیاژ برنج، لوله مسی و محصولات ورق مس استفاده میشود و در بیش از 450 آلیاژ وجود دارد.

تولید کاتد مس در ایران و نحوه عرضه آن

بهطور کلی بسته های ورق کاتد مس بین 1 تا 4 تن و درکنار هم با تسمهای فلزی نگهداری میشوند و بدون بستهبندی ارسال میگردند. تسمههایی که کاتدهای مس را درکنار هم نگه میدارند، بسیار حساس هستند؛ در حین دست زدن به این کاتدهای مسی باید مراقب بود تا از شکستن احتمالی تسمه ها جلوگیری شود. کاتدهای مس الکترولیتی معمولاً بر اساس وزن خریداری میشوند و اغلب به همراه نوارهای فلزی بسته میشوند. در حین کار با کاتدهای مسی بسته بندی شده ، باید دقت کرد که استفاده نادرست باعث خرابی باندهای فلزی نشود.

نکته: از آنجایی که از این کاتدها برای تهیه محصولات مسی با خلوص بالا استفاده میگردد، بنابراین ضروری است که ، هنگام حمل و نقل و جابه جایی ، کاتدهای مس به هیچ ماده خارجی آلوده نشوند. تا اینجای مقاله اطلاعات مفیدی درباره مس و کاتد آن کسب کردیم. در بخشهای بعدی نیز به بررسی انواع کاتد مس و کاربرد مس کاتد خواهیم پرداخت.

انواع کاتد مس

براساس استاندارد GOST 859، کاتد مس در انواع مختلفی تولید میشود که تفاوت آنها به درصد خلوصی که دارند مربوط میشود. انواع مختلف کاتدهای مسی عبارتند از:

- M00k: بخش عمدهای از درصد مس در این آلیاژ با توافق بین تولیدکننده و خریدار قابل تغییر است. با این حال ، در ساخت کاتد مس M00K، کل جرم ناخالصی نباید از 0.0165 درصد بیشتر باشد.

- M0k: درصد خلوص مس بالای 99.97 درصد.

- M1k: درصد خلوص مس حدود 99.95% است.

- M2k: کاتد نسبتا خالص با 99.9 درصد مس.

نگهداری از کاتد مس چگونه انجام می شود؟

نگهداری کاتدهای مس برای حفظ کیفیت آنها و جلوگیری از آسیب ضروری است. کاتدهای مس معمولاً روی پالت حمل می شوند و برای جابجایی آنها در انبار از لیفتراک استفاده می شود. برای بلند کردن و جابجایی ایمن کاتدها به تجهیزات بالابر خاصی نیاز است، زیرا حمل آنها سنگین و ناخوشایند است.

کاتدهای مس معمولاً در مکانی خشک، تمیز و دارای تهویه مناسب برای جلوگیری از خوردگی و سایر آسیبها ذخیره میشوند. انبار باید عاری از هرگونه آلاینده ای باشد که می تواند باعث خوردگی شود. این کاتدها باید به گونه ای در جایگاه قرار داده شوند که امکان دسترسی و جابجایی آسان آنها ممکن باشد. محل نگهداری نیز باید امن باشد تا از سرقت و دسترسی غیرمجاز جلوگیری شود.

اثر ناخالصیها در کاتد مس

ناخالصیها میتوانند اثرات منفی در کاتدهای مسی و خواص آن داشتهباشند. برخی از تاثیرات ناخالصیها به شرح زیر است:

- آلومینیوم، نیکل، آهن، روی، نقره (هدایت حرارتی و هدایت الکتریکی مواد را کاهش میدهند).

- بیسموت ، سرب ، آنتیمون (اثر منفی بر پردازش و خصوصیات فیزیکی کاتد مس میگذارد).

- اکسیژن ، آرسنیک ، گوگرد ، فسفر و سلنیوم (کشش پایین و مقاومت در برابر خوردگی به وجود میآورند).

انواع کاتد مس تولید شده در سطح جهانی

- GOST 4515-93 (تولید در روسیه فدراتیو)

- GOST 546-2001 (استاندارد بین دولتی)

- GOST 859-2001 (استاندارد بین دولتی)

- GOST 1173-2006 (استاندارد بین دولتی)

- GOST 31382-2009 (استاندارد بین دولتی)

- ASTM B280 (امریکا)

- ASTM B68 (امریکا)

- ASTM B30 (امریکا)

- EN 12735-1 (اروپا)

- EN 1982 (اروپا)

- ISO 431 81 (بین المللی)

- DIN 17656 (آلمان)

- BS 1400:1985 (بریتانیا)

- BS 1432:2003 (بریتانیا)

- BS EN 1978:1998 (بریتانیا)

- GB/T 467-2010 (بریتانیا)

- ASTM B115-10 (امریکا)

جهت خرید و کسب اطلاعات بیشتر از قیمت روز ورق مس، صفحه ارت مس و رول مس

با کارشناسان ما در فروشگاه بازار فلز تماس بگیرید.

ویژگی های کاتد مس با کیفیت بالا

| Content | Element |

| min. 99.99% | Cu + Ag |

| 10ppm> | Fe |

| 10ppm> | S |

| 5ppm> | Bi |

| 5ppm> | Pb |

| 3ppm> | P |

| 3ppm> | Fe+Si+Sn+Ni+Zn+Co |

کاربرد کاتد مس در صنایع مختلف چیست؟

کاربرد کاتد مس در صنایع مختلفی مانند الکتروشیمی، الکترونیک، ساختمانسازی، خودروسازی، جواهرسازی و… دیده میشود. در ادامه چند کاربرد اصلی کاتدهای مس در صنایع نام برده را بررسی میکنیم:

الکتروشیمی

کاتد مس در فرایندهای الکتروشیمیایی مانند الکترولیز، الکتروفراز و الکتروکواگولاسیون استفاده میشود. در این فرایندها، کاتد مس به عنوان الکترود منفی عمل میکند و الکترونها را دریافت میکند.

صنعت الکترونیک

این کاتد در تولید قطعات الکترونیکی مانند تراشهها، مدارهای چاپی و قطعات الکترونیکی نیز کاربرد دارد. مس به عنوان یک رسانا خوب الکتریکی و حرارتی شناخته شده است و برای اتصالات الکتریکی و انتقال سیگنالها استفاده میشود.

صنعت ساختمان

کاتد مس در صنعت ساختمان برای سیستمهای الکتریکی و لولهکشی استفاده میشود. لولههای مسی برای انتقال آب و گازها استفاده میشوند و کابلهای برقی نیز از مواد مسی ساخته میشوند.

صنعت خودروسازی

کاتد مس در صنعت خودروسازی برای سیستمهای الکتریکی خودروها استفاده میشود. اتصالات الکتریکی و سیستمهای برقی خودروها از مس ساخته میشوند.

صنعت جواهرسازی

مس به عنوان یک فلز قیمتی در صنعت جواهرسازی استفاده میشود. آبکاری مس بر روی جواهرات میتواند زیبایی و استحکام آنها را افزایش دهد.

این تنها چند مورد از کاربردهای کاتد مس بود و در صنایع دیگر نیز استفاده میشود. بهطور کلی کاربردهای مس و کاتد آن تا حدود زیادی یکسان است. البته کاتدهای مس به دلیل درصد خلوص بالا در صنایع حساستر مورد استفاده قرار میگیرند.

سایر کاربردهای کاتد مس

- تولید شمش کاتد مس: از این کاتد در تولید اشکال مختلف شمش مس کاتد استفاده میشود. اگر این کاتد در فرایند ریخته گری نیمهپیوسته قرار بگیرد، بسته به موارد مصرف، دو نوع شمس تخت و استوانهای تولید میکند.

- اهمیت به محیط زیست: از آنجایی که کاتدهای مسی مصارف زیادی دارند و به زیست مدرن بشر گره خوردهاند، یکی از بزرگترین شرکتهای تولیدکننده کاتد مسی، اعلام کرده است که به زودی “کاتد مس سبز” تولید خواهد کرد که سازگار با محیط زیست است و کربن کمتری دارد.

- ساخت ابزارهای مسی: همچنین از آنها برای ساخت لولههای مسی، میله های مسی الکترولیتی، سپرهای مسی برای کالاهای بادوام و سایر کاربردها در قالب آلیاژ و ورق استفاده میشود.

- ساخت آلیاژهای مس: از کاتدهای مسی برای ساخت آلیاژهایی مانند برنج ، برنز و فولاد استفاده می شود که کاربرد آن در حمل و نقل ، وسایل برقی و ماشین آلات و ساخت و ساز است.

قیمت کاتد مس امروز

قیمت مس تحت تأثیر چندین عامل قرار میگیرد که عبارتند از عرضه و تقاضا، تغییرات در بازارهای مالی، هزینه تولید کاتد مس، تغییرات نرخ ارز و غیره.

بهترین راه برای دریافت اطلاعات بهروز قیمت کاتد مس، مراجعه به منابع و فروشگاههای معتبر در زمینه فروش مس است؛ شما میتوانید برای کسب اطلاعات بیشتر از قیمت بهروز کاتد مس، با کارشناسان ما در بازار فلز در ارتباط باشید.

خرید مس از فروشگاه بازرگانی فلزات رحیمی( بازار فلز)

فروشگاه بازرگانی فلزات رحیمی( بازار فلز) یکی از انواع نمایندگی فروش مس باهنر است که شما میتوانید برای خرید صفحه مسی، کویل مس و ورق مس و اطلاع از قیمت ورق مس به وبسایت بازار فلز مراجعه کنید. فروشگاه آنلاین رحیمی بازار فلز یکی از قدیمیترین فروشندگان مس و ورق برنجی در سراسر ایران است. برای مشاوره رایگان در این رابطه، با کارشناسان ما تماس بگیرید. همچنین شما میتوانید از طریق واتس اپ با کارشناسان فروش ما در ارتباط باشید.

جمع بندی

کاتد مس به عنوان مواد اولیه برای تولید میله و سیم های مسی برای صنعت سیم و کابل شناخته می شود. فلز مس همچنین در تولید برنج، لوله مس، محصولات ورق مسی استفاده می شود و در بیش از 450 آلیاژ یافت می شود.

مس کاتد یک محصول مسی با کیفیت بالا است که از پالایش سنگ معدن مس خام از طریق فرآیندی به نام الکترولیز تولید می شود. کاتد مس با نام مس الکترولیتی نیز شناخته می شود و برای تولید سیم مسی، لوله مسی و سایر محصولات ساخته شده از مس استفاده می شود.

بیشتر بخوانید:

- فروش ورق مسی، ورق مس و ۵ عامل موثر بر آن

- ۰ تا ۱۰۰ کاربرد ورق مس + کار با مس در صنایع مختلف

- 3 روش برای بدست آوردن رول مس

- کاربرد مس در پزشکی | استفاده از فلز مس در صنعت پزشکی

سوالات متداول

کاتد مس چیست؟

مس کاتد آن دسته از انواع مس هستند که با درصد خلوص بسیار بالا تولید میشوند. معمولا بهصورت ورقهای کاتدی مس بین 1 تا 4 تن درکنار یکدیگر با تسمه فلزی قرار گرفته و بهفروش میرسند.

کاتد مس چه کاربردی دارد؟

مس کاتد در صنایع مختلفی مانند خودروسازی، ساختمانسازی، الکترونیک، الکتروشیمی و جواهرسازی کاربرد دارد و برای ساخت قطعات مسی مورد استفاده قرار میگیرد.

چند نوع مس کاتد وجود دارد؟

کاتد مس در انواع مختلفی تولید میشود که مهمترینهای آن براساس استاندارد GOST 859 عبارتند از M00K، M0K، M1K و M2K.